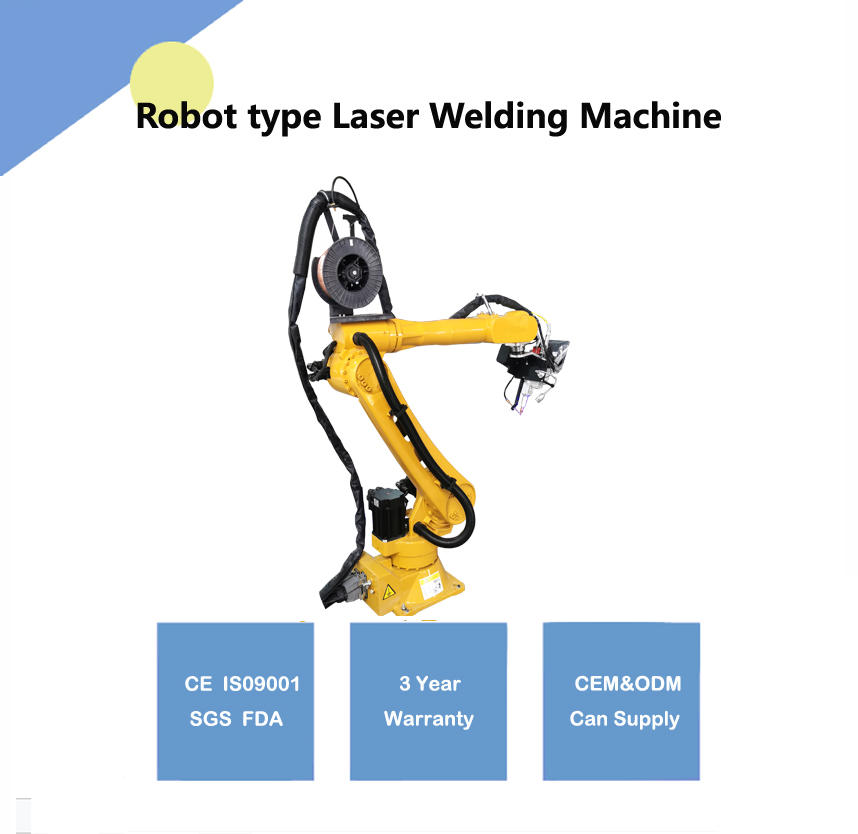

Máquina de soldadura láser tipo robot

Exhibición do produto

parámetro técnico

| Robot de seis eixes | Tuling | Compoñentes principais | Fonte láser |

| Uso | Soldar metal | Potencia máxima de saída | 2000 W |

| Material aplicable | Metal | CNC ou non | Si |

| Modo de refrixeración | Refrixeración por auga | Sistemas eléctricos e pneumáticos | Schneider |

| Lonxitude de onda | 1090 Nm | Potencia láser | 1000 W/ 1500 W/ 2000 W |

| Peso (kg) | 600 kg | Certificación | Ce, Iso9001 |

| Compoñentes principais | Fonte láser de fibra, fibra, cabezal de soldadura láser con mango | Puntos clave de venda | Alta precisión |

| Función | Soldadura láser de pezas metálicas | Lonxitude da fibra | ≥10 m |

| Industrias aplicables | Hoteis, Tendas de roupa, Tendas de materiais de construción | Compoñentes principais | Fonte láser |

| Modo de funcionamento | Pulsado | Servizo despois da garantía | Soporte en liña |

| Diámetro do punto focal | 50 μm | Cobertura máxima | 1730 mm |

| Inspección de saída por vídeo | Proporcionado | Formato gráfico compatible | IA, PLT, DXF, DWG, DXP |

| Lugar de orixe | Jinan, provincia de Shandong | Tempo de garantía | 3 anos |

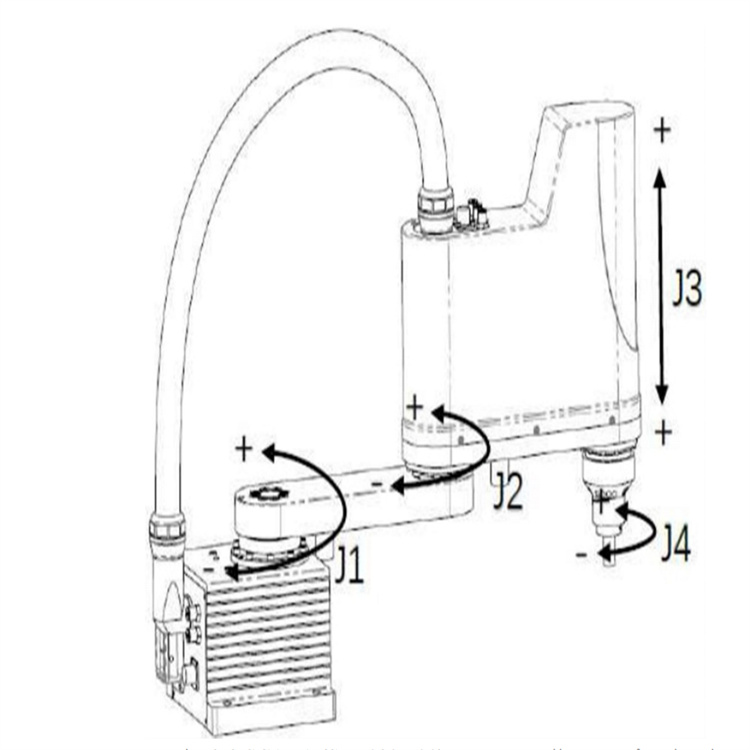

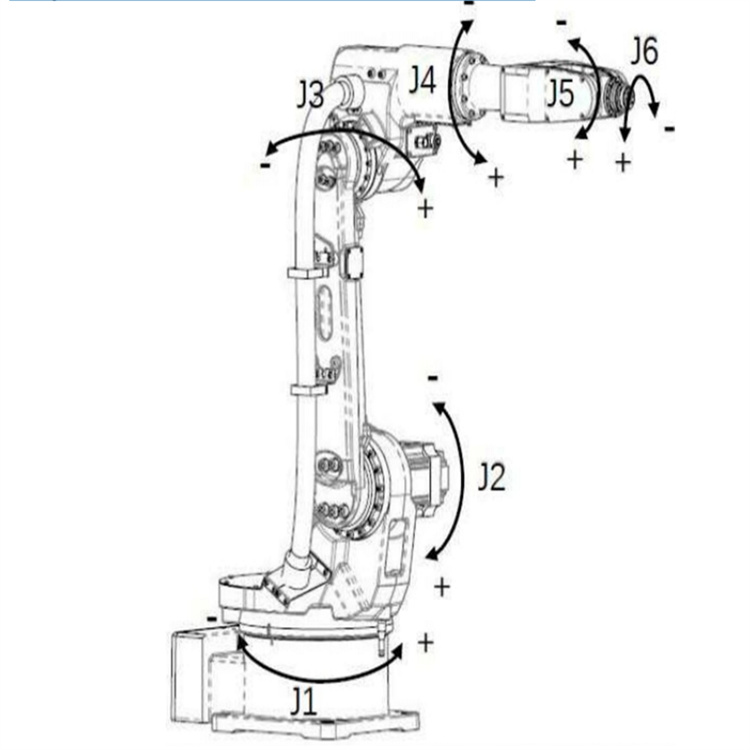

Brazo robótico

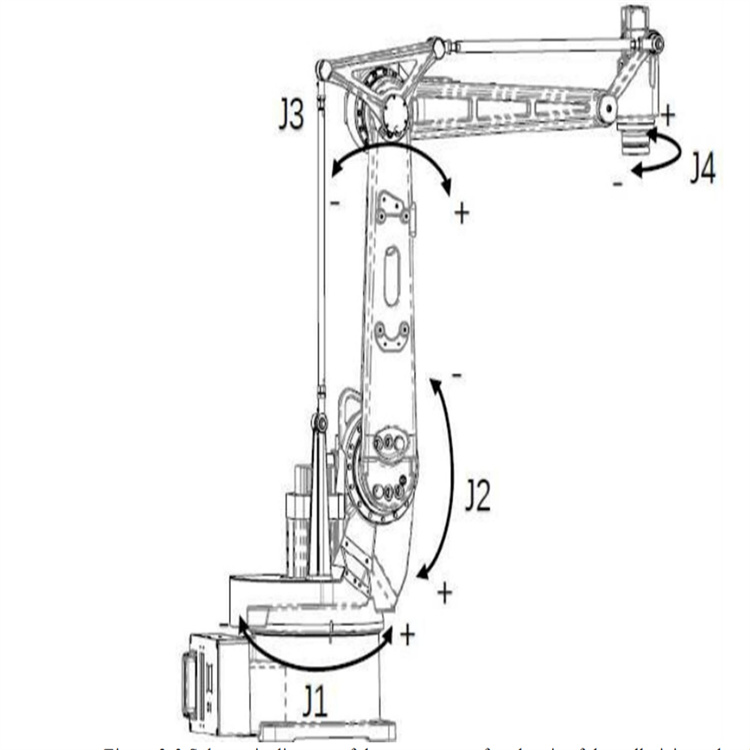

O eixo do robot pode ser un eixo rotatorio ou un eixo de translación, e o modo de funcionamento do eixo está determinado pola estrutura mecánica. O eixo do robot divídese no eixo de movemento do corpo do robot e no eixo externo. O eixe externo divídese na mesa deslizante e no posicionador. A menos que se especifique o contrario, o eixo do robot refírese ao eixo de movemento do corpo do robot.

Os robots Turing divídense en tres tipos de robots industriais:

Robot industrial de seis eixes: incluíndo seis eixes de rotación

SCARA: contén tres eixes de rotación e un eixe de translación

Manipulador de paletización: inclúe catro eixes rotatorios. O movemento articular do robot móstrase na figura.

Aplicación da máquina de soldadura robótica

1. Campo de fabricación de maquinaria

Coa intensificación das tarefas de soldadura na industria de fabricación de maquinaria, a operación de soldadura ten inherentemente malas condicións de traballo e unha gran radiación de calor, o que supón unha ocupación moi perigosa. Tamén hai moitos equipos a grande escala na fabricación de maquinaria, o que tamén aumenta a dificultade da soldadura. Un robot de soldadura é un equipo mecánico automático dedicado a traballos de soldadura, o que libera a intensidade laboral dos traballadores e axuda a mellorar o nivel de automatización no campo da fabricación de maquinaria.

2. Automóbiles e pezas de automóbiles:

Nos últimos anos, para satisfacer as necesidades do público, a industria automobilística mostrou un desenvolvemento diversificado. A soldadura tradicional non pode cumprir os altos requisitos de soldadura da fabricación de automóbiles e pezas de automóbiles. A costura de soldadura é fermosa e firme. En moitos talleres modernos de produción de automóbiles, formáronse liñas de montaxe de robots de soldadura.

3. Equipamento electrónico:

O campo dos equipos electrónicos ten requisitos relativamente altos para a calidade da soldadura. Coa crecente demanda de equipos electrónicos na sociedade, os equipos electrónicos tamén se enfrontan a graves desafíos mentres se desenvolven rapidamente. Os robots de soldadura poden estabilizar a calidade da soldadura, garantindo ao mesmo tempo a eficiencia da produción. A soldadura precisa do equipo é de tres a catro veces maior que a do traballo manual.

4. Aeroespacial:

Na estrutura da aeronave, hai case 1.000 compoñentes de soldadura da carrozaría e case 10.000 pezas están implicadas. A maioría dos compoñentes importantes que soportan carga da aeronave usan compoñentes soldados. A carrozaría da aeronave está sometida a unha gran presión durante o voo, polo que os requisitos de soldadura son relativamente estritos e o robot de soldadura pode axustar de forma flexible os parámetros de soldadura mediante a tecnoloxía automática de seguimento de costuras de soldadura para soldar con precisión a estrutura da aeronave.

Mantemento da máquina

- Mecanismo de alimentación do arame. Incluíndo se a distancia de alimentación do arame é normal, se o conduto de alimentación do arame está danado e se hai unha alarma anormal; se o fluxo de gas é normal; se o sistema de protección de seguridade da tocha de soldadura é normal. (Está prohibido pechar a tocha de soldadura para traballos de protección de seguridade); se o sistema de circulación de auga funciona normalmente; proba TCP (recoméndase compilar un programa de proba e executalo despois de cada quenda)

2. Inspección e mantemento semanais

1. Fregar cada eixe do robot; comprobar a precisión do TCP; comprobar o nivel de aceite residual; comprobar se a posición cero de cada eixe do robot é precisa; limpar o filtro detrás do depósito de auga da máquina de soldar; limpar o filtro na entrada de aire comprimido; limpar as impurezas na boquilla da tocha de soldadura para evitar obstruír a circulación da auga; limpar o mecanismo de alimentación do fío, incluíndo a roda de alimentación do fío, a roda de presión do fío e o tubo guía do fío; comprobar se o feixe de mangueiras e a mangueira guía do fío están danados ou rotos. (Recoméndase retirar todo o feixe de mangueiras e limpalo con aire comprimido); comprobar se o sistema de protección de seguridade da tocha de soldadura funciona correctamente e se o botón de parada de emerxencia externo funciona correctamente.